Керамзит и его фракции: объясняем тщательно

Содержание:

- Недостатки керамзита

- Где его используют?

- Технические характеристики

- Керамзит, перлит или аглопорит – в чем отличия

- Керамзит в ландшафтном дизайне

- Приготовление и укладка бетона

- Производство керамзита его состав

- Керамзит технические характеристики

- Виды и марки керамзита

- Шумоизоляция натяжными потолками.

- Процесс изготовления блоков

- Утепление крыши с помощью керамзита

- Производство керамзита его состав

- Керамзит и его свойства:

Недостатки керамзита

— Хрупкость. Нужно заметить, что керамзит – хрупкий материал. Повредив оболочку, керамзитовый шарик тут же теряет свои теплоизоляционные свойства, а значит, годится разве что в качестве добавки в бетонную смесь.

— Большой слой теплоизоляции. Чтобы обеспечить нормальную теплоизоляцию следует насыпать большой слой керамзита. В этом плане данный материал не подходит для помещений с низкими потолками.

— Низкая влагостойкость. Пористая поверхность керамзитных шариков легко впитывает влагу, а значит, при нарушении правил монтажа, этот материал может натягивать влагу из окружающей среды, становясь причиной распространения плесени и грибка.

Где его используют?

При устройстве пола. Как ни странно, керамзит как утеплитель полаявляется практически идеальным материалом.

К примеру, вам хочется максимально утеплить пол в своем доме, однако устройство теплого пола пробивает существенную брешь в семейном бюджете. Тогда керамзит может стать хорошим утеплителем. И в зависимости от того, какого типа основание пола, подбирают способы утепления керамзитом.

Использование керамзита при устройстве пола

Так, для железобетонных перекрытий существует следующий способ: сначала на плиту кладется пароизоляционный материал (подойдет обычная толстая пленка), выполняющий защиту материала от влаги, затем на пленку насыпается/наливается керамзитобетонный раствор. Благодаря сочетанию керамзита с бетонной смесью, можно снизить коэффициент теплопроводности пола, что, в свою очередь, означает повышение теплоизоляционных качеств утепленного пола.

Если в доме устроены деревянные полы, то утепление производится следующим образом: на деревянное перекрытие настилается пароизоляционная пленка, на пленку насыпается сухой керамзит, а сверху слой керамзита накрывается половыми досками. В этом случае происходит не только снижение теплопотерь – в таком полу не заведутся даже мыши!

При устройстве фундамента.

В этом случае утепление можно выполнять и внешне, и внутренне. При утеплении фундамента извне следует заполнять полое пространство под отмосткой с улицы, если же утепляется внутренняя сторона, то нужно заполнять пустоту под перекрытием первого этажа. Действуя таким способом, можно уменьшить глубину закладки фундамента, тем самым повышая тепловые характеристики своего пола.

При устройстве стен. Как известно, самым легким способом является утепление керамзитом вновь возводимых стен – использование метода трехслойной кладки: несущий слой состоит из керамзитобетонных блоков (толщина 20-40 см), основной слой – капсимет (раствор из цементного молока и керамзита), третий слой – защитный, для которого используются и панельные плиты, и кирпич для облицовки, и даже древесина.

Утепление кровли керамзитом

При устройстве кровли и чердачных помещений.

Если хочется превратить свой чердак в теплую мансарду, то для утепления также можно использовать керамзит – он обладает таким качеством, как легкий вес (что является очень важным показателем при устройстве чердака, а также существенно влияет на нагрузку фундамента). На основание пола чердака стелется гидроизоляционный материал, на который впоследствии засыпается керамзит. По керамзиту можно потом ходить.

А вот при устройстве кровли существует несколько иной метод: сначала подготавливается пустотное пространство (пустота получается при сооружении внутренней и внешней обрешетки), на обрешетки настилается пароизоляционная пленка, пустоту которой заполняют керамзитом.

Для теплоизоляции грунта. Как правило, подобные работы нужны только в садово-огородных работах, когда необходимо «утеплить» почву под рассаду и т.п.

Технические характеристики

Параметры материала установлены ГОСТ 9757-90, регламентирующим качество строительных пористых материалов

Некоторые показатели не регулируются, однако все равно остаются важной характеристикой. Рассмотрим детальнее основные свойства керамзита

- Фракционный состав. Всего установлены три фракции материала, имеющие диапазон размеров 5-10 мм, 10-20 мм, 20-40 мм. Отдельной категорией проходят фракции, редко применяющиеся в строительных работах. К ним относятся гранулы и щебень керамзита размерами от 2,5 до 10 мм, а также широкая смесевая фракция от 5 до 20 мм.Теплоизолирующие керамзитные прослойки, используемые в виде насыпной массы, представляют смесь всех фракций – от 5 до 40 мм. Это связано с необходимостью заполнения пустот в теплоизолирующем слое, что увеличивает жесткость конструкции и ликвидирует конвекционные токи воздуха.

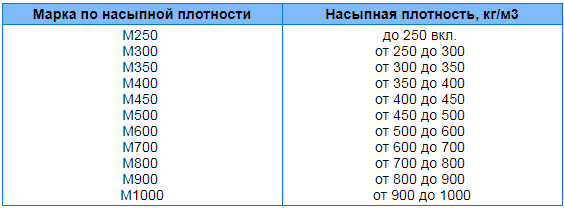

- Марки керамзита по насыпной плотности (объемному насыпному весу). Всего установлено семь значений: до 250 кг/м3 – марка 250, от 250 до 300 кг/м3 – марка 300, аналогично – марки 350, 400, 450, 500, 600. Марки 700 и 800 не выпускаются для широкой продажи и производятся только при согласовании с потребителем. Истинная плотность (истинный объемный вес) больше насыпной плотности в 1,5-2 раза. Данный параметр характеризует плотность материала без учета промежутков между гранулами или осколками материала;

- Марки керамзита по прочности. Для гравия существует 13 марок, различающихся прочностью при сдавливании в цилиндре. Для щебня нормируются 11 марок, имеющих такие же обозначения, как и марки гравия. Прочность щебня и гравия одной марки различается. Так, для марки П100 прочность гравия при сдавливании составляет от 2,0 до 2,5 МПа, тогда как щебня – от 1,2 до 1,6 МПа. Между марками керамзита по плотности и прочности существует связь – увеличение плотности приводит к увеличению прочности. Взаимосвязь между марками также регулируется стандартом ГОСТ 9757-90, что исключает изготовление низкокачественного керамзита высокой плотности, разрушающегося при небольшой нагрузке.

- Коэффициент уплотнения – согласованная с потребителем величина, которая не превышает значение 1,15 и применяется для учета уплотнения керамзитной массы в результате транспортировки или слёживания. Использование коэффициента связано с частой отгрузкой материала по насыпному объему, удобной при реализации крупных партий.

- Теплопроводность – является наиболее важным параметром, характеризующим теплоизоляционные свойства. Для керамзита коэффициент теплопроводности составляет от 0,10 до 0,18 Вт/(м?°C). Диапазон значений достаточно узкий, что свидетельствует о высоких теплоизоляционных свойствах материала. С увеличением плотности коэффициент теплопроводности увеличивается. Это связано с уменьшением количества и объема пор, содержащих главный теплоизолятор – воздух.

- Водопоглощение – важный параметр, показывающий поведение материала при воздействии воды. Керамзит относится к относительно устойчивым к материалам и характеризуется значением водопоглощения 8-20 %.

- Звукоизоляция – как и большинство теплоизоляционных компонентов, керамзит обладает повышенной звукоизоляцией. Наилучшие результаты достигаются при звукоизоляции деревянного пола, в которой керамзит выступает в виде прослойки между наружной частью пола и межэтажной плитой.

- Морозоустойчивость – благодаря низкому водопоглощению и глине, которая является основой материала, керамзит имеет достаточно высокие морозоустойчивые свойства. Численные значения не нормируются стандартами, поскольку керамзит морозоустойчив «по умолчанию». Нормируются лишь показатели строительных камней, в составе которых содержится керамзит – керамзитоблоки.

Как рассчитать сколько кубов керамзита в мешке расскажет следующее видео:

Керамзит, перлит или аглопорит – в чем отличия

Можно произвести утепление дома керамзитом или другие работы. Кстати, иногда строители применяют такие термины, как перлит/керамзит/аглопорит в роли синонимов. Но правомерно ли это? Такие материалы обладают, наверное, лишь одной похожей чертой – их изготовление произойдет посредством вспучивания исходного сырья. На этом вся схожесть закончится. Несколько больше совпадений есть в свойствах, а получается, в областях применения – они негорючие, инертные и легкие. Сырья для образования керамзита 0 алгопорита, глина – породы глиносодержащего типа, перлита – вулканическое стекло, вермикулита – слюда с содержанием воды. Гравий керамзитового типа делают посредством обжигания гранул, сделанных из вспучивающихся глин. Это прочный и легкий заполнитель. Его большая по объему насыпная масса будет колебаться от 240 до 700 кг на кубический метр. В изломе керамзитная гранула имеет структуру застывшей пенки. Оболочка, которая спеклась и покрывает гранулу, придает ей высокую степень прочности.

Песок керамзитового типа (зерна до 0.5 см) получают при изготовлении керамзитового гравия (правда, в малом количестве), а еще по способу кипящего слоя обжигом сырья во взвешенном состоянии. Более того, его можно получить методом дробления некондиционного продукта – зерна гравия размером больше 4 см и сваров. Перлит вспученного типа делают путем обжигания вулканических стеклообразных пород (обсдианов и перлитов), которые сдержат малое количество воды. При температуре от +950 до +1200 градусов, и вода начнет выделяться, а перлит увеличивается в объеме от 10 до 20 раз.

Аглопорит получат при обжигании глиносодержащего сырья с добавкой до 10% на решетке агломерационной машины. Каменный уголь будет выгорать, а частицы сырья начинают спекаться. Производство состава выгодно, когда для изготовления используют местные виды сырья – легкоплавкие глинистые, а еще лессовые породы, а кроме того и промышленные отходы – золы, шлаки от топлива и углесодержащие шахтные породы. Аглопорит выпускают в виде щебня и пористого песка. Применять какой-то строительный материал требуется с учетом тех задач, которые стоят перед строительством. К примеру, вам требуется утеплить пол помещения, где повышенный уровень влажности. В таком случае лучшим вариантом будет применение перлита – его гигроскопичность выше. Керамзит намного тверже и прочнее, и такое качество может пригодиться в решение особенных задач. Следует взглянуть на насыпную плотность материалов – перлит куда мельче и легче, и это способно существенно облегчать конструкцию. Если более легкий и пористый керамзит применяют по большей части для стеновых панелей, то для алгопорита главная сфера использования – легкие конструкционные бетоны. Алгопритобетон идет на изготовление предварительно напряженных железобетонных конструкций покрытий и перекрытий, большепролетных балок и ферм, пролетных мостовых строений и прочее.

Керамзит в ландшафтном дизайне

Керамзит не только приносит большую пользу растениям, но и выполняет декоративную функцию в цветнике. С помощью этого материала можно заполнить образовавшееся пространство в альпинариях и рокариях, а также, засыпав ямки, выровнять поверхность.

Если традиционный материал коричневого цвета кажется скучным, используйте декоративный керамзит, окрашенный в различные цвета

Теперь вы знаете, как без особых затрат повысить плодородие почвы, избавить растения от застоя воды и плохой циркуляции воздуха, а также создать привлекательную клумбу. Богатого вам урожая и красивых декоративных растений!

Источник

Приготовление и укладка бетона

Заливка бетона производится в следующей последовательности:

- Чтобы сделать полотно садовой дорожки с малыми затратами, его заливают раствором цемента и песка в соотношении 1:3. Надежное покрытие делают из бетона, который готовят из расчета 2,5-3,5 части песка и 4-6 частей щебня на одну часть цемента марки М500. Для повышения устойчивости бетона в него добавляют пластификатор. Если у Вас есть бетономешалка, то в нее сначала заливают 80% необходимой воды, затем включают и загружают последовательно цемент, песок и щебень. Добавляют воду по необходимости. Перемешивание длится не более 5-7минут. В домашних условиях раствор для дорожки можно изготовить в том же порядке, используя корыто.

- Заливка дорожки может быть выполнена прямо из бетономешалки, если она установлена рядом. В противном случае раствор доставляют ведрами.

- Во время бетонирования из раствора удаляют воздух, простукивая опалубку и протыкая бетон.

- Поверхность выравнивают правилом.

- После появления воды бетон разглаживают гладилкой. С целью упрочнения покрытия его можно «пожелезнить», то есть зацементировать. В этом случае поверхность дорожки посыпают тонким слоем цемента и заглаживают.

- В регионах, где случается мороз, чтобы забетонировать дорожку без трещин, следует обустроить температурные зазоры. Для этого с шагом два-три метра на дорожке рекомендуется обустроить поперечно несколько слоев рулонной гидроизоляции.

- Залитый бетон укрывают полиэтиленовой пленкой на время отверждения раствора. В первые дни дорожку необходимо поливать водой для обеспечения реакции отверждения цемента.

- Пользоваться дорожкой можно через 5-10 дней заливки.

Производство керамзита его состав

Состав керамзита

Основным материалом, из которого изготавливается строительный керамзит – это осадочные глинистые породы. Состав глинистых пород достаточно разнообразен и включает в себя не только обычную глину, а разнообразные примеси: кварца до 30%, органических соединений, полевого шпата, карбонатов и незначительное количество соединений разного рода металлов. Состав керамзита зависит от особенностей той или иной местности, где осуществлялась добыча сырья для производства.

Кроме изначально содержащихся в сырье компонентов, для достижения эффекта вспучивания в состав, на стадии производства могут добавляться искусственные примеси и органические соединения (соляра и масло).

Производство керамзита

Зависит от состава природного сырья и осуществляется тремя основными способами:

Сухой способ производства

Используется для изготовления керамзита из максимально однородной глинистой каменистой породы, с минимальным количеством имеющихся примесей. Добытую однородную породу дробят и отправляют на обжиг. Считается самым простым и дешевым способом производства керамзита.

Мокрый способ производства

При данном способе глинистую породу смешивают с водой и дополнительными примесями, которые необходимы для получения определенных свойств керамзита. Данную смесь подают во вращающуюся печь, где она комкуется естественным способом и высушивается под воздействием печных газов.

Такой способ эффективен при использовании влажной глинистой породы и необходимости дополнительных включений в материал.

печь для производства керамзита

Пластичный способ производства

Наиболее затратный способ, с помощью которого создается материал с улучшенными техническими характеристиками. В данном случае, также применяется увлажнение сырья и добавка дополнительный примесей, для достижения однородной массы. Но в отличие от сухого производства, из полученной смеси, на ленточном прессе формируется гранулы примерно одинаковой формы, которые подаются в печь для обжига и просушки. Таким образом, получается твердый керамзит однообразной формы, со всеми свойствами кирпича. Однако, в отличие от кирпича, имеющий большую теплоэффективность, за счет пористости и значительно меньший вес. Подробнее про свойства кирпича.

Керамзит технические характеристики

Классификация материала определяется по значению насыпной плотности и измеряемой в килограммах на один кубический метр, лежащей в диапазоне от 250 кг до 1000 кг. Этот показатель еще называется объемный веси характеризуется как отношение объема к массе материала. Марки керамзита соответственно начинаются со значения М 250 и заканчиваются наименованием М 1000.

Так как печь вращается, гранулы приобретают почти круглую форму с размером диаметра от 0,2- 0,4 см. Чтобы легче было определиться с маркой, достаточно знать необходимый размер:

- фракции 5-10 мм соответствуют марке 450-400 кг/м3;

- фракции 10-20 мм соответствуют марке 400-350 кг/м3;

- фракции 20-40 мм соответствуют марке 350-250 кг/м3.

ГОСТ регламентирует марку от 250 до М 600. Технические условия повсеместно допускают выпуск материалов со значением М 800 и М 1000. Чтобы окончательно не запутаться, следует помнить простое правило: ниже марка – выше качество.

Керамзит входит в десятку органических теплоизоляционных материалов постоянно востребованных на строительном рынке. Коэффициент теплопроводности сильно зависит от фракций и лежит в диапазоне 0,06-0,17 Вт/м. Характеризует коэффициент линейная зависимость: уменьшаем размер материала – повышаем теплоизоляционные качества.

Сравнительная таблица теплопроводности материалов

Если цифры не дают наглядного и понятного понимания теплопроводности, то надеемся рисунок ниже дает более ясную картину:

Добавим, что керамзит еще характеризуется показателем прочности. Значение варьируется от П15 до П400. Если цифра в значении большая, то это указывает на лучшее качество. Повышенная плотность, придает материалу соответственно более высокую прочность. Строители различают керамзит по следующим маркам:

Керамзитовый гравий

- Форма наиболее востребованная в строительной сфере.

- Шаровидные, местами продолговатые, неправильной овальной формы зёрна, после вспучивания глины приобретают красно-коричневый цвет.

- Зерна разделяют по размеру фракций на три группы: 5–10, 10–20 и 20–40 мм;

- Часто входит в состав наполнителей различных марок бетона, так как имеет высокую прочность.

- Коэффициент теплопроводности самый низкий из всех видов материала. Гравий 10-20 мм марки по насыпной плотности М350 значение коэффициента не более 0,14 Вт/м.

Керамзитовый щебень

- По сути это дробленая керамзитовая масса. Большие, переразмеренные зерна и гранулы отправляют в дробилку, получаемый материал характеризуется острыми, неровными краями

- Применение не выходит за рамки наполнителя в бетонные смеси. Фракция щебня – 5–40 мм.

Виды и марки керамзита

Существуют два основных классифицирующих признака керамзита.

Виды по размеру зерен

По размеру зерен различают три разновидности:

- мелкая фракция (5-10 мм). Наиболее часто применяются для устройства стяжки полов и при производстве блоков из керамзитобетона;

- средняя фракция (10-20 мм). Самая частая сфера применения – утепление перекрытий и полов в зданиях и сооружения;

- крупная фракция (20-40 мм). Чаще всего используется в качестве утеплителя в кровлях, подвальных перекрытиях и даже при ремонте и строительстве теплотрасс.

Также размер зерен главным образом определяет и другую классификацию, связанную с названием материала на основе керамзита:

- керамзитовый гравий. Стандартный и наиболее часто встречающийся материал, имеющий размер зерен от 5 до 40 мм. В большинстве случаев именно эта разновидность и называется керамзит;

- керамзитовый песок. Имеет размер зерен менее 5 мм, а применяется в качестве засыпки в сухих стяжках, при производстве легких и сверхлегких бетонов, в качестве наполнителя при изготовлении раствора;

- керамзитовый щебень. Зерна данной разновидности не имеют четкой формы, а размерами, как правило, превышают 40 мм. Основное использование связано с изготовлением легких бетонов (Как приготовить бетон своими руками читайте в этой статье)

Марки по плотности материала

Еще одним классифицирующим признаком является марка керамзита, которая определяется в зависимости от его плотности. Различают 10 марок в диапазоне объемной массы материала от 250 до 800 кг/куб.м. Марка обязательно указывается при любом способе фасовки материала.

Шумоизоляция натяжными потолками.

Многие надеются увеличить звукоизоляцию при помощи натяжных потолков. Простой монтаж и недорогая стоимость делает такой вариант весьма привлекательным для клиентов. Да и сами фирмы, занимающиеся монтажом, активно пропагандируют подобные решения, обещая серьезную звукоизоляцию.

На деле же звукоизоляция натяжным потолком – это распространенный миф! Снизить шум сверху при помощи натяжных потолков не получится! Более того натяжные потолки из винила могут даже ухудшить звукоизоляцию, поскольку над потолком образуется замкнутый объем воздуха который может резонировать, тем самым усиливая шум. Нечто подобное происходит в барабанах.

Звукоизоляция увеличится только если над натяжным потолком разместить профессиональные звукопоглощающие материалы, при этом сам натяжной потолок должен быть продуваемым: тканевым или акустическим с микроперфорацией.

В таком случае мы, во-первых, устраняем нежелательные резонансы над потолком (см. выше), а, во-вторых, получаем эффективный слой звукоизоляции, который приглушает гулкость комнаты и тем самым не дает звуку гулять по комнате, накапливаться и усиливаться. За счет того, что соседский шум быстрее затухает в комнате становится тише.

Процесс изготовления блоков

Как правило, для производства керамзитоблоков применяют следующее оборудование:

- Бетономешалка. С ее помощью изготавливают исходный раствор, состоящий из песка, цемента и керамзита. Их соотношение полностью зависит от производителя, поскольку есть много вариантов и каждый из них влияет на определенные свойства блока, причем не всегда в лучшую сторону. Например, если керамзит составляет четверть от всей массы блока, то он получится легким, однако его механическая прочность будет невелика. Кроме того, чтобы улучшить эксплуатационные свойства, в раствор добавляют различные пластификаторы.

- Пресс. Это основное устройство для производства блоков. В специальные формы, количество которых может составлять от 1 до 12 – этот параметр существенно влияет на стоимость данного оборудования, заливают раствор. Пресс бывает трех видов: с ручным приводом, вибрационным и с компрессорной установкой.

Полученные в результате блоки имеют такие характеристики:

- Плотность – 900 кг/м³;

- Теплопроводность – 0,48 Вт/м*К;

- Прочность при сжатии – 75 кг/см²;

- Количество циклов морозостойкости – 50.

Такие показатели являются одними из лучших среди подобных строительных материалов. Лишь газобетон может похвастаться теми же параметрами, однако, из-за высокой стоимости, он не пользуется большой популярностью.

Утепление крыши с помощью керамзита

Схема утепления стен керамзитом.

Материал широко используется при работах с чердаком и крышей из-за отсутствия проблем с конденсацией. Почему надо утеплять крышу керамзитным гравием? Щебень имеет острые края, что не дает плотного прилегания. Да еще, так же как и песок, он имеет большую массу. Мелкий гравий легко просыпается в выбоины и щели, устраняя дефекты железобетонных плит. Чтобы усилить теплоизоляционный эффект в материал добавляют крошку пенопласта. Желательно сверху устроить стяжку, которая сделает поверхность однородной.

Поверх выровненной поверхности настилается рулонный рубероид. Он придавливает и укрепляет нижний слой. Сверху покрытия настилается черепица. Подобная технология позволяет создавать кровли, которые используют в качестве покровного материала тротуарную плитку или рулоны газонной травы.

Этот простой способ теплоизоляции крыши практичен и дешев.

Производство керамзита его состав

Состав керамзита

Основным материалом, из которого изготавливается строительный керамзит – это осадочные глинистые породы. Состав глинистых пород достаточно разнообразен и включает в себя не только обычную глину, а разнообразные примеси: кварца до 30%, органических соединений, полевого шпата, карбонатов и незначительное количество соединений разного рода металлов. Состав керамзита зависит от особенностей той или иной местности, где осуществлялась добыча сырья для производства.

Кроме изначально содержащихся в сырье компонентов, для достижения эффекта вспучивания в состав, на стадии производства могут добавляться искусственные примеси и органические соединения (соляра и масло).

Популярные статьи Беседка из профильной трубы своими руками: чертежи и фото

Производство керамзита

Зависит от состава природного сырья и осуществляется тремя основными способами:

Сухой способ производства

Используется для изготовления керамзита из максимально однородной глинистой каменистой породы, с минимальным количеством имеющихся примесей. Добытую однородную породу дробят и отправляют на обжиг. Считается самым простым и дешевым способом производства керамзита.

Мокрый способ производства

При данном способе глинистую породу смешивают с водой и дополнительными примесями, которые необходимы для получения определенных свойств керамзита. Данную смесь подают во вращающуюся печь, где она комкуется естественным способом и высушивается под воздействием печных газов.

Такой способ эффективен при использовании влажной глинистой породы и необходимости дополнительных включений в материал.

печь для производства керамзита

Пластичный способ производства

Наиболее затратный способ, с помощью которого создается материал с улучшенными техническими характеристиками. В данном случае, также применяется увлажнение сырья и добавка дополнительный примесей, для достижения однородной массы. Но в отличие от сухого производства, из полученной смеси, на ленточном прессе формируется гранулы примерно одинаковой формы, которые подаются в печь для обжига и просушки. Таким образом, получается твердый керамзит однообразной формы, со всеми свойствами кирпича. Однако, в отличие от кирпича, имеющий большую теплоэффективность, за счет пористости и значительно меньший вес. Подробнее про свойства кирпича.

Керамзит и его свойства:

Керамзит – это лёгкий пористый экологически чистый строительный материал, получаемый путём обжига глины или глинистого сланца при температуре до 1200 °C.

Керамзит производится в виде керамзитового щебня, керамзитового гравия и керамзитового песка. Керамзитовый гравий имеет круглую или овальную форму. Керамзитовый щебень отличается лишь тем, что его зёрна имеют в основном кубическую форму с острыми гранями и углами. Керамзитовый песок представляет собой рыхлую смесь зёрен.

Керамзитовый гравий – искусственный пористый заполнитель ячеистого строения округлой или гравелистой формы с шероховатой поверхностью, полученный при вспучивании (увеличении в объеме) полуфабриката в результате обжига легкоплавкого глинистого сырья.

Керамзитовый щебень – искусственный пористый заполнитель произвольной, преимущественно угловатой формы, полученный при вспучивании в результате обжига фракционированного камнеподобного глинистого сырья или дроблении керамзита фракции более 20 мм.

Керамзитовый гравий и щебень изготовляются следующих основных фракций (размеров): от 2,5 до 10 мм, от 5 до 10 мм, от 10 до 20 мм, от 20 до 40 мм и смеси указанных фракций.

Насыпная плотность керамзитового гравия и щебня составляет от 250 до 600 кг/м³, керамзитового песка – от 500 до 1000 кг/м³.

Керамзит отличается высокой прочностью, хорошей теплоизоляцией и морозоустойчивостью, хорошей звукоизоляцией, достаточной легкостью, огнеупорностью, химической инертностью и кислотоустойчивостью, долговечностью, экологичностью.

Коэффициент теплопроводности керамзита составляет от 0,10 Вт/(м·К) до 0,18 Вт/(м·К). Водопоглощение у керамзита составляет 8-20%. Марка прочности керамзита составляет от П15 до П400.