Как правильно класть газосиликатные блоки на фундамент

Содержание:

- Параметры керамзитобетонных блоков

- Что такое шлакоблок, и можно ли его использовать для частного строительства?

- Как рассчитать, на сколько заглублять?

- Подразделы

- Список статей

- Плюсы и минусы укладки самостоятельно

- Недостатки

- Необходимые материалы и инструменты для монтажа

- Подготовительные работы

- Первый ряд газоблока

- Загородные дома из прочного газобетон

- Пошаговая инструкция по кладке газобетонных блоков

- Выбор газобетона для строительства

- Советы специалистов

- Полезные советы

- Кладка первого ряда газобетона на ленточный фундамент

- Кладка первого и последующих слоев

- Плюсы и минусы самостоятельного строительства

- Сложности и ошибки

Параметры керамзитобетонных блоков

Наряду с брусом, кирпичом, пеноблоками большой популярностью пользуются блоки из керамзитобетона. Они на рынке известны уже давно. Сравнивая с аналогами, они стоят ниже в ценовой линейке благодаря недорогому и быстрому производству, обладают рядом достоинств.

| Характеристики | Прочность кг/кв.см | Плотность кг/куб.м | Проводимость тепла Вт/мГрад | Устойчивость к морозам в циклах | Усадка % мм/м | Водопоглощение % |

| Блоки из керамзитобетона | 35-150 | 700-1500 | 0,15-0,45 | 50-200 | 50 | |

| Кирпич | 50-150 | 1000-2000 | 0,3-0,8 | 50-200 | 40 | |

| Пеноблоки | 10-50 | 450-900 | 0,1-0,4 | 25-50 | 0,6-1,2 | 95 |

| Дерево | 15-60 | 400-700 | 0,09-0,18 | 35-100 | 1,5-3 | 70-90 |

| Газосиликатные блоки | 5-20 | 200-600 | 0,1-0,3 | 10-30 | 1,5 | 100 |

| Опилкобетонные блоки | 20-50 | 500-900 | 0,2-0,3 | 25-100 | 0,5-1 | 60-80 |

| Керамоблоки | 10-50 | 600-800 | 0,2-0,5 | 20-50 | 15-30 | |

| SIP панели | 5-10 | 30-50 | 0,03-0,09 | 20-50 | 0,5-1 | 5-10 |

Виды блоков Источник stroyfora.ru

Благодаря своим характеристикам, керамзитобетон всё чаще выбирают вместо кирпича:

- Конкурентоспособный показатель плотности. У некоторых видов керамзитобетона может увеличиваться до 2000 кг/м³.

- Способность к удержанию тепла высокая. Самый высокий уровень морозостойкости в линейке лёгких бетонов.

- Гигроскопичность компенсируется за счёт правильной технической защиты. А огнестойкость и экологичность керамзитобетона это ещё один большой плюс.

- Основное преимущество – стойкость к усадке, деформации и возникновению трещин.

Керамзитобетон задействуют для возведения цоколя и фундамента, который принимает на себя самые высокие нагрузки. Материал абразивен, но боится ударно-истирающего воздействия.

Что такое шлакоблок, и можно ли его использовать для частного строительства?

Вообще название «шлакоблок» является просторечным, на самом же деле – это искусственно изготовленный камень Вообще название «шлакоблок» является просторечным, на самом же деле – это искусственно изготовленный камень, при производстве которого применяется метод литья бетонной смеси с различными наполнителями и усадка материала при помощи вибропресса.

До появления современных строительных материалов в качестве наполнителей для шлакоблоков применялись доменные отходы, но, к сожалению, продукты металлургической промышленности были не совсем экологически чистыми. И для удаления опасных веществ из строительных блоков они выдерживались на открытом пространстве в течение 1-2 лет, а затем отправлялись к потребителям.

Времена идут, и в качестве заполнителей шлакоблоков стали использовать современные материалы:

- керамзит;

- щебень;

- кирпичный бой;

- другие некрупные заполняющие материалы.

Связующим элементом заполнителей служит цементно-песчаная или гипсовая смесь. Следовательно, шлакоблочный кирпич стал абсолютно безопасным и теперь может использоваться сразу же после полного цикла производства. Современный пустотелый и полнотелый шлакоблок привлекает своими характеристиками и ценой не только частных клиентов, но и крупные компании.

Как рассчитать, на сколько заглублять?

Необходимость предварительных расчетов глубины фундамента объясняется такими причинами:

- Чем ниже опущена железобетонная подушка, тем выше несущая способность твердого дна под ней.

- Для участков с большим содержанием глины траншеи прокладывают ниже линии промерзании или принимают меры, чтобы минимизировать фактор пучения.

- Грунт на территории стройки должен быть достаточно крепким, чтобы выдержать вес постройки.

- Физический и химический состав земли под подошвой дома не должен сильно меняться из-за температурных перепадов окружающей среды.

Для расчета подземной части ленты нужно знать:

- глубину промерзания (Dfn);

- поправочный коэффициент, который учитывает тепловой режим в доме (K).

Как было оговорено выше, степень промерзания определяется климатическими условиями в регионе. Значение этого показателя можно взять в справочной литературе.

Глубина промерзания для некоторых российских регионов приведена в таблице (учтены преобладающие типы почвы):

| Город | Линия промерзания, м | Город | Линия промерзания, м |

| Архангельск | 1,75 | Москва | 1,30 |

| Владивосток | 1,80 | Нижний Новгород | 1,55 |

| Екатеринбург | 1,90 | Орел | 1,30 |

| Казань | 1,75 | Рязань | 1,30 |

| Красноярск | 2,00 | Санкт-Петербург | 1,20 |

| Курск | 1,30 | Челябинск | 2,15 |

Коэффициент K – справочное значение, которое отражает среднесуточную температуру в комнате, сопряженной с фундаментом. Для наглядности ниже приведена таблица, из которой можно брать коэффициент для расчетов:

| Температура в здании, оС | Поправочный коэффициент K | |||

| пол по грунту | пол на лагах | утепленное цокольное перекрытие | подвал | |

| 0,90 | 1,00 | 1,00 | 0,80 | |

| 5 | 0,80 | 0,90 | 1,00 | 0,70 |

| 10 | 0,70 | 0,80 | 0,90 | 0,60 |

| 15 | 0,60 | 0,70 | 0,80 | 0,50 |

| 20 и выше | 0,50 | 0,60 | 0,70 | 0,4 |

В качестве наглядно примера можно выбрать дом с неотапливаемым подвалом в Екатеринбурге, где температура в самом подвале держится в течение дня на уровне 10 оС. Подставляя табличные данные в формулу, без труда можно получить расчетную глубину фундамента: Df = (1,9 * 0,6) = 1,14 м.

Подразделы

-

Инструменты

-

Смеси

Список статей

Кладка

511

Практическое руководство — как правильно класть газоблок своими руками

Кладка

323

Особенности строительства пристройки из газоблока

Кладка

326

Особенности кладки газоблока на клей, правильная технология применения

Кладка

356

Строительство несущих стен в доме из газобетона: требования и особенности кладки

Кладка

372

Нюансы строительства погреба и подвала из газобетонных блоков

Кладка

364

Как построить дом из газоблока?

Кладка

372

Как выложить фронтон из газоблока своими руками?

Кладка

503

Как сделать перегородки из газобетонных блоков?

Кладка

410

Как правильно осуществить кладку первого ряда газоблока?

Плюсы и минусы укладки самостоятельно

Плюсы кладки шлакобетона своими руками:

- Экономия денег, поскольку все работы можно проводить собственными руками.

- Возможность создания собственных проектов и реализации их по своему усмотрению.

Минусы самостоятельной кладки:

- Отсутствие навыков может привести к неправильной технике выполнения работы.

- Вес блоков. Средняя масса изделия – от 21 до 30 кг (пустотелые легче, чем полнотелые). Каждый элемент придётся переносить, поднимать и укладывать вручную, а это небезопасно для тех, у кого проблемы со спиной или кому нельзя поднимать тяжести.

Здания из шлакоблоков можно возводить не выше 2-3 этажей и это при условии, что на продукцию имеется сертификат качества и безопасности. Если такого нет, то шлакобетон можно использовать только для постройки нежилых зданий не выше 1-го этажа.

Толщину шлакобетона определяют исходя из характера климата. Если зима тёплая, то достаточно будет толщины в 45 см, а для суровых зим – нужно минимум 60 см.

В отдельной статье вы сможете узнать более подробно обо всех плюсах и минусах домов, построенных из шлакоблока.

Недостатки

Арболит имеет много преимуществ, чуть меньше – минусов. К главному недостатку относят высокие риски приобретения модулей кустарного производства. Дело в том, что качественные блоки выпускают на крупных производственных предприятиях, которых не найти в регионе.

Такие производители не задумываются об эксплуатационных качествах выпускаемых стройматериалов. Они изготавливают модули, нарушая технологический процесс. В результате они реализуют арболит, технические характеристики которого существенно ниже заявленных.

К еще одному минусу относят малую плотность материала. С одной стороны, это положительный момент, поскольку снижается нагрузка на фундамент, а с другой – такие блоки нельзя использовать для возведения многоэтажных сооружений.

Существует ряд других недостатков такого материала.

- Отклонения в размерах. Готовые блоки могут существенно различаться по типоразмерам, прописанным регламентом. Иногда из-за несоответствия параметров строителям приходится увеличивать толщину швов. Это ведет к образованию «мостиков холода» и промерзанию швов в стужи.

- Биологическая неустойчивость. Блоки из арболита – изделия, которые «полюбились» грызунам. Мыши и крысы делают в них многочисленные норки и ходы, что значительно снижает срок службы постройки. Чтобы защитить конструкцию от таких вредителей, потребуется делать бетонный цокольный этаж. А это дополнительные денежные растраты на стройматериалы и наем строительной бригады.

- Необходимость в декоративной отделке фасада. Арболит – эстетически непривлекательный строительный материал (если речь не идет об изделиях с облицовкой). Чтобы улучшить внешний вид строения, не обойтись без финишной отделки. Она повлечет за собой расходы на покупку облицовки и наем рабочей силы.

- Слабая устойчивость к повышенной влажности. Арболитовые блоки способны накапливать влагу, что со временем разрушает материал. Чтобы строение из арболита прослужило как можно дольше, нужно сделать фундаментную основу с хорошей гидроизоляционной оболочкой и произвести оштукатуривание внешней части стены.

- Высокая стоимость. Здесь не идет речь о блоках низкого качества кустарного производства. Изделия, соответствующие нормативам ГОСТ, стоят недешево. Их цена примерно в 1,5 раза выше по сравнению со стоимостью газобетона или пеноблока.

Некоторые недостатки арболита связаны с нарушением технологии его производства или с использованием некачественных составляющих. Чтобы не приобрести блоки, непригодные для строительства, нужно прислушаться к некоторым рекомендациям.

Необходимые материалы и инструменты для монтажа

Для возведения перегородок из газоблоков нужно определить, на что класть их. Можно использовать песчано-цементную смесь, с хорошей маркой цемента М400-500 и добавкой из полимеров. Состав приобретают в сухом виде или готовят из компонентов самостоятельно. По мере использования смесь разводят в нужном количестве. Раствор всегда используют для первого слоя кладки.

Второй и последующие слои быстрее и легче укладывать с помощью пены или клеевого состава. Первый скрепляет материал в течение 10 минут, а клей в течение 1-2 часов. К примеру, 1 баллон пены заменяет мешок клея, который нужно также, как и песчано-цементный раствор разводить по мере расходования.

Помимо выше представленных материалов для укладочного состава, в строительстве перегородок используются:

- Газобетонные конструкционно-теплоизоляционные блоки нужного размера, с указанием заводской маркировки и качественной сертификации.

- Емкость для разведения раствора, лопата, палки, бетономешалка и ручной строительный миксер.

- Гидроизоляция (рубероид), штукатурка любая (сухая или готовая в ведрах).

- Электродрель, штроборез, обычный молоток, резиновая киянка.

- Шпатель, кельма, каретка, терка, пила, угольник, строительный угольник, шнур, захват, отвесы, лазерный метр.

- Армированные прутья, без признаков эрозии.

- Крепежные элементы (анкеры, полоски, саморезы, гвозди).

Понадобится также рабочая одежда и перчатка. Укладку перегородок легко выполнить самому, а можно обратиться в строительную компанию, которая согласно смете, сама предоставит расходные материалы и инструмент.

Подготовительные работы

Процесс подготовки перед возведением стен из газобетона состоит из нескольких этапов.

Замешивание смеси

Сначала подготавливается емкость требуемого размера, а также промышленный миксер. Чтобы приготовить клеевой раствор применяют сухой состав и обычную воду. Процесс взбивания длится до тех пор, пока готовящаяся смесь не будет иметь однородную консистенцию. После этого на её использование отводится не более 20 минут, иначе он застывает и соответственно теряет свои свойства. Поэтому рекомендуется делать небольшие порции, чтобы успевать их вырабатывать за короткий промежуток времени.

При проведении строительных работ в условиях низких температур, должен применяться специальный морозостойкий тип смеси. Так, в его состав добавляют компоненты, снижающие градус замерзания. В результате раствор сохраняет свои свойства даже в условиях низких температур.

Разметка

Прежде чем начать кладку, требуется провести разметку. Её делают по осям поверхностей возводимого строения. Для этого на линию выкладывают изделия и подгоняют их размер под одну четкую горизонтальную линию. Подгонка осуществляется за счет использования для обработки указанных выше инструментов для газобетона в виде пилы или обычной ножовки

Важно, чтобы все изделия были нарезаны ровно. Когда проводится перевязка, в материалах предварительно проделываются штробы, в которых будет укладываться арматура

Первый ряд газоблока

Выложил первый ряд газоблоков. Оказалось очень сложной задачей.После того как в углах дома я выставил эталонные блоки по одному уровню и проверил диагонали, настала очередь закладывать между ними остальные блоки, тут и начались сюрпризы.Блок на фундамент надо класть на обычный цементный раствор, а блок к блоку надо клеить на специальный клей. Кроме всего блок надо выровнять относительно горизонта и еще относительно эталонных блоков. Все это делать одновременно очень сложно. Порой, над одним блоком мучился по пол часа и по три раза отлепляя его.

Невозможно поставить один блок и тут же за ним класть другой, так как первый сместится. Надо либо ждать, либо класть блоки в другом месте.

Все равно не получилось выровнять блоки в один уровень. Не смотря на то, что по всей площади перепад высот не более 1,5 см, в некоторых местах, таких как канализационные трубы, прям возле их входа в плиту, бетон был выше на 2-3 см! Это не критично для пола, этот перепад будет внутри стены. Но это критично для самой стены. А еще надо оставлять как минимум 1 см раствора между блоком и плитой. Таким образом блоки уложил, но не в один уровень.

Перепад высот по всем блокам был в основном +4…+8 мм выше уровня эталонных блоков. Один блок был выше уровня на 21 мм и 5 блоков выше уровня на 11 мм. Их надо было как то счесывать, срезать. Что тоже заняло очень много времени.Сделал специальный рубанок, который счесывает 6 мм газоблока. Делал им вот такие бороздки.

Которые потом счесывал до нужной высоты вот этой теркой.

Так я сделал со всеми блоками. Перепад высот по всем блокам теперь составляет плюс минус 1-2 мм. Поверхность соседних блоков после этого становится идеально ровной и на ощупь не чувствуется никаких перепадов.

По инструкции далее надо проармировать первый ряд двумя прутами арматуры. Для этого надо проштробить две канавки в самом газоблоке. Вначале я делал это специальным штроборезом, но выдохся на первой же стене.

Вручную делать это очень долго и уморительно. Решил делать это просто болгаркой. Пропиливаю специальным диском два реза и зубилом потом выбиваю канавку. Все очень быстро и без усилий.Проверяю куском арматуры глубину.

Примеряю арматуру, загибаю на углах здания. Заливаю канавки раствором цемента. И вдавливаю в него арматуру. Весь лишний раствор я убираю заподлицо с поверхностью самого газоблока.

На углах здания, где у меня будут колонны железобетонного каркаса, я стараюсь гнуть арматуру так, чтобы она соприкасалась с арматурой колонны, чтобы в итоге газоблок был связан с каркасом здания намного прочнее.

Пока что армирование газоблока не завершено. Мешают дожди. А еще у нас начались морозы. А бетонные работы можно проводить при температуре выше +5. Процесс затягивается.К стати взгляните на шов, он получается где то 2 мм.

В перспективе это очень маленькие мостики холода по сравнению с 10-20 мм при кладке шлакоблоком или кирпичом. От сюда маленький расход стройматериалов и значительно снижены будут потери тепла будущего дома. ТО есть дом будет теплым.

Загородные дома из прочного газобетон

Дела обстоят немного иначе с домами загородного типа. Для их возведения чаще всего используется газобетон из-за своих прекрасных тепло- и звукоизоляционных свойств

Но вот подбирать подходящий фундамент для одноэтажного дома из газобетона нужно с предельной осторожностью – из-за восприимчивости конструкции к деформации

При выборе фундамента нужно учитывать этажность будущего дома, разновидность грунта, текущие природные условия.

Наиболее оптимальной конструкцией для подобных газобетонных стен является монолитное железобетонное основание, которое сможет предотвратить возможное появление трещин в стенах, свести к минимуму естественные процессы усадки дома, обеспечивая тем самым долговечность и сохранность дому. Его с успехом можно применять независимо от типа исходного грунта и при любых климатических условиях.

Много чего в процессе строительства зависит от марки применяемого бетона, ведь он является одним из самых главных связующих звеньев в основании фундамента. Из-за неправильно подобранного бетона возведенное здание может постепенно разрушаться снизу, что очень опасно.

Особенно начинающие строители волнуются по поводу двухэтажного дома. Незнание, какой бетон нужен для фундамента двухэтажного дома, может им дорогого стоить.

Марка бетона для фундамента двухэтажного дома, применяемая для какого-либо конкретного дома, может зависеть от следующих важных факторов, которые непременно надо учесть:

тщательный почвенный анализ, где будет начинаться сама стройка;

характер сырья, при помощи которого и планируется возведение;

степень промерзания грунта в суровых зимних условиях.

Все это нужно анализировать при выборе того или иного бетона

Существуют общие советы специалистов, которые рекомендуют для построек из пеноблока бетонную смесь не ниже марки М300, а при использовании монолита либо постройки из тяжеловесного камня и кирпича стоит обратить внимание на марку М350. Все эти рекомендации являются обобщенными и приблизительными, здесь стоит рассмотреть каждую конкретную ситуацию в отдельности. Стоит еще много чего учитывать, чтобы подобрать правильный бетон

Стоит еще много чего учитывать, чтобы подобрать правильный бетон

Как известно, сухая бетонная смесь может терять до 25% своих полезных свойств во время нахождения на складе, поэтому даже дата ее выработки обретает особую важность в борьбе за надлежащее качество

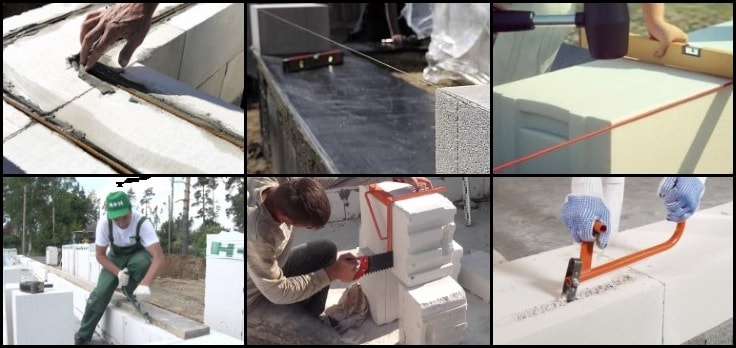

Пошаговая инструкция по кладке газобетонных блоков

Независимо от того, какой состав используется для кладки – клей или раствор, а может и клей-пена, технология работ отличается мало.

Пошаговые дейтсвия:

-

Проверка фундамента. Для начала с помощью нивелира или уровня проверяют отклонения фундамента по горизонтали и вертикали.

- Гидроизоляция. На фундамент укладывают рулонную гидроизоляцию или рубероид. Если используется последний материал, то дополнительно применяют цементный раствор.

- Монтаж первого ряда. Сначала ищут самый верхний угол фундамента с помощью водного уровня. От него натягивают шнур, делают разметку и кладут блоки по углам. Первый ряд обязательно армируют с помощью металлических прутьев, иногда используют стеклопластиковую арматуру.

- Возведение последующих рядов. Через 2-3 часа после кладки первого ряда начинают возводить все стены с применением клеевого состава. Раствор наносят на кладку, устанавливают блоки корректируют его киянкой.

- Армирование. На каждом четвертом ряду делают штробы и прокладывают арматуру.

- Монтаж верхнего армопояса. Перед тем, как уложить плиту перекрытия делают армопояс из u-образных блоков газобетона. Также используют пенополистирол 40 мм для прослойки по наружному краю.

Выбор газобетона для строительства

Использование газобетона в качестве материала для стен дома обусловлено оптимальным сочетанием его эксплуатационных характеристик и демократичной стоимости. Среди основных достоинств искусственного камня:

- отличные теплоизоляционные свойства;

- паропроницаемость, сопоставимая с деревом;

- пожарная безопасность;

- долгий срок эксплуатации;

- низкий вес;

- легкость обработки и точная геометрическая форма.

Выбирать материал для стен необходимо с учетом его прочности и теплопроводности. Минимальный показатель прочности для возведения несущих ограждающих конструкций — В2,0. Для строительства здания из двух и более этажей рекомендуется использование блока с прочностями В2,5-3,5. После того, как определились с этажностью и, соответственно, прочностью, рассчитывают толщину стены исходя из теплопроводности.

По форме газоблоки бывают:

- прямые;

- пазогребневые;

- с системой «паз-гребень» и захватом для рук;

- прямые с ручками для захвата.

Длина и высота конструкционных блоков стандартная – 600 или 625 мм и 200, 250 или 300 мм соответственно, а толщина бывает от 50 до 500 мм с шагом 25мм.

Правильный выбор газобетона определяет прочность кладки первого ряда, последующих рядов и теплоизоляционные характеристики здания. Для жилых помещений рекомендуется выбирать блоки толщиной 400 мм, в теплых регионах – 300 мм. Газобетон доставляется партиями, упакованными в полиэтиленовую пленку. Для хранения материал размещают на деревянных поддонах. Это исключит контакт с влажной почвой. Блоки часто покупают у производителя, их влажность после изготовления составляет не более 20%. Чтобы часть влаги испарилась, можно снять пленку с боковых частей большого куба из искусственного камня, уложенного на поддон, но обязательно оставить верхний слой. Это покрытие защитит материал в случае осадков.

Особенностью кладки из ячеистого бетона является устройство тонких швов – примерно 3 мм. Они исключают возникновение «мостиков холода» и позволяют сохранить теплоизоляционные характеристики пористого материала. Чтобы обеспечить тонкий шов, необходимо применять специальные клеевые смеси для газобетона и блоки с идеальной геометрией. Специалисты рекомендуют приобретать продукцию известных фирм, изготовленную на современном оборудовании и прошедшую строгую проверку качества.

Советы специалистов

Как класть блоки на фундамент, чтобы добиться лучшего качества? Для облегчения данного процесса следует придерживаться советов опытных специалистов:

- на готовый фундамент укладывают гидроизоляцию, которая предотвратит распространение влаги от грунта на стены;

- для более надежной фиксации рекомендуется покупать материалы со специальными пазами;

- установку направляющего шнура лучше всего производить по внешнему обрезу газоблока, что облегчит его монтаж;

- перед установкой газобетона по его поверхности рекомендуется пройтись теркой для удаления мелких неровностей;

- если в процессе монтажа остается зазор в 10 см, рекомендуется уменьшить размер нескольких блоков, а не устанавливать небольшой кусочек;

- уменьшенные куски желательно укладывать с разных сторон, а не подряд;

- неровности фундамента легко нивелировать толщиной цементно-песчаного раствора;

- для увеличения прочности ограждающих конструкций между третьим и четвертым рядом рекомендуется уложить арматуру диаметром 6-8 мм;

- дополнительное армирование стен следует производить через каждые 3-4 ряда по всей их высоте;

- при монтаже каждого ряда следует не забывать о перевязке, что значительно повышает стойкость ограждающей конструкции.

При этом все перечисленные операции может выполнить даже начинающий строитель.

Полезные советы

Все перечисленные выше этапы можно без проблем выполнять самостоятельно. Однако при отсутствии навыков работы со строительными материалами, а также инструментами для кладки газобетона своими руками, рекомендуется доверить укладку как минимум первого ряда профессионалам. Это позволит избежать самых серьезных проблем, исправить которые тяжелее всего. Также для упрощения процесса возведения здания из подобного материала, стоит:

- Применять блоки, имеющие четкие и одинаковые размеры;

- Проводить замешивание клея с использованием электронных инструментов. Это позволит снизить вероятность присутствия в нем комочков и неоднородной консистенции;

- Размещать блоки на каждый последующий ряд по четко выбранной схеме. Начинать это делать с углов, после чего по уровню выкладывать каждую стену;

- Стоит армировать не только внешние стены, но и стыки с внутренними;

- Используя рубанок проводить шлифование блоков, с целью добиться максимального их уплотнения.

Кладка первого ряда газобетона на ленточный фундамент

Кладка первого ряда газобетонных блоков является очень ответственным этапом строительства, так как от него зависят следующие ряды, и ровность стен вцелом. Чтобы не усложнять кладку, первый ряд должен быть уложен максимально ровно.

Итак, для начала мы кратко опишем алгоритм кладки, а более подробно про каждый этап смотрите ниже по тексту. Инструменты, гидроизоляция, приготовление раствора, выравнивание блоков, армирование, обо всём этом мы расскажем в данной статье.

Краткая технология кладки первого газобетонного ряда:

- Выравниваем поверхность фундамента раствором;

- Если он уже очень ровный, то обеспыливаем ленту;

- Намазываем на ленту битумную мастику;

- Укладываем гидроизоляцию, к примеру, рубероид;

- Определяем гидроуровнем самый высокий угол;

- Укладываем газоблоки по углам на раствор;

- По горизонтали и вертикали выравниваем блоки по уровню;

- Натягиваем нитку между блоками;

- Укладываем остальные блоки на раствор по нитке;

- Армируем первый ряд блоков арматурой.

Кладка первого и последующих слоев

Кладка цоколя начинается с первого ряда. Если в подготовке были допущены некоторые неточности, при кладке первого ряда еще есть возможность их подкорректировать и исправить.

Главное — использовать качественные материалы и составы для кладки цоколя и выполнения опалубки. Раствор должен быть приготовлен точно по инструкции, иначе он будет недостаточно вязким, что повлияет на качество и надежность всей конструкции.

Толщина слоя кладки определяется в зависимости от того, будет ли использоваться утеплитель и какова его теплоемкость. Для стандартной кирпичной кладки цоколя используется толщина в 1,5-2 кирпича.

При кладке стоит обратить внимание на внешние швы. Из них раствор нужно немного убрать, что позволит легче выполнять работы по оштукатуриванию, защитит их от вымывания

Периодически необходимо контролировать ровность кладки при помощи уровня. Чтобы визуально контролировать, качественно ли выполняются слои, натяните идеально ровно нить внизу.

Строительство цоколя требует большого внимания и аккуратности. Если в самом начале будет допущена ошибка, в итоге идеального цоколя не получится, что повлияет почти на все этапы строительства, и исправить ситуацию будет практически невозможно. Поэтому лучше сразу выполнять работы не торопясь, качественно и аккуратно.

Плюсы и минусы самостоятельного строительства

Самостоятельная кладка любого материала всегда обходится дешевле, чем, если нанимать на эту работу специалистов. Точно так же дело обстоит и с арболитом:

- Если самостоятельно изготовить блоки и затем уложить их, то можно существенно сэкономить бюджет.

- С таким материалом очень легко работать. Даже новичок сможет быстро освоить технику кладки, а также научиться его обрабатывать или подрезать.

Однако, от самостоятельной кладки можно получить несколько минусов. Если не знать технологию кладки, не соблюдать пропорции и условия хранения материала, то результат окажется плачевным:

В холодное время года важно работать очень быстро, замешивать клей в помещении небольшими порциями и использовать только тёплую воду. Блоки должны выкладываться не рядами, а короткими секциями по 5-7 блоков, чтобы раствор успел затвердеть, а не замёрзнуть.Новичок или малоопытный строитель может не знать эти требования, поэтому качество кладки будет ниже

Блоки должны выкладываться не рядами, а короткими секциями по 5-7 блоков, чтобы раствор успел затвердеть, а не замёрзнуть.Новичок или малоопытный строитель может не знать эти требования, поэтому качество кладки будет ниже.

Также изделия нужно накрывать плёнкой, чтобы влага или подтаявший снег не попали внутрь элементов. Если неправильно или неумело подрезать блоки, то придётся тратить больше клеящей смеси и отделочной штукатурки, чтобы выровнять поверхность.

Сложности и ошибки

-

Блоки из газосиликата выпускаются разной плотности, и выбираются в зависимости от их предназначения.

Неопытные строители часто приобретают для наружных стен материал более низкой плотности, чем это необходимо.

Использование материала неподходящей плотности может привести к тому, что стены дадут усадку, что в свою очередь спровоцирует появление трещин, заклинивание дверей или окон.

- Приобретение некачественного строительного материала (часто у мелких производителей) чревато нарушением геометрической формы секций, из-за чего для выравнивания рядов приходится класть более толстый слой раствора, что в дальнейшем увеличит потерю тепла.

- При работе с газосиликатными секциями используется клеевой раствор, а не смесь цемента и песка.

- Пытаясь ускорить и упростить работу, неопытные застройщики пренебрегают армированием или делают это неправильно.

- Не делают выравнивание или шлифовку блоков. Установка неровной секции «поведет» всю стену, вследствие чего образуются мостики холода, а также трещины.